Robots impresos con huesos, ligamentos y tendones

Bruno I. Scollo

La impresión 3D avanza rápidamente y la gama de materiales que se pueden utilizar se ha ampliado considerablemente. Si bien anteriormente la tecnología se limitaba a los plásticos de curado rápido, ahora también se ha hecho adecuada para plásticos de curado lento. Estos tienen ventajas decisivas, ya que tienen propiedades elásticas mejoradas y son más duraderos y robustos.

El uso de estos polímeros es posible gracias a una nueva tecnología desarrollada por investigadores de ETH Zurich y una nueva empresa estadounidense. Como resultado, los investigadores ahora pueden imprimir en 3D robots complejos y más duraderos a partir de una variedad de materiales de alta calidad de una sola vez. Esta nueva tecnología también facilita la combinación de materiales blandos, elásticos y rígidos. Los investigadores también pueden utilizarlo para crear estructuras delicadas y piezas con cavidades según lo deseen.

Materiales que vuelven a su estado original

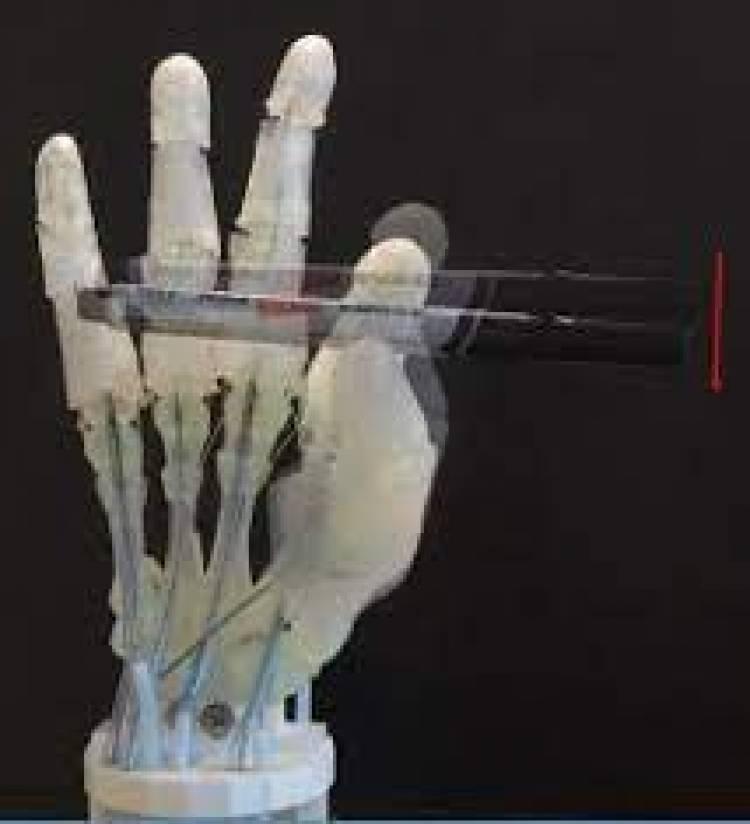

Utilizando la nueva tecnología, investigadores de ETH Zurich lograron por primera vez imprimir una mano robótica con huesos, ligamentos y tendones hechos de diferentes polímeros de una sola vez. "Con los poliacrilatos de curado rápido que utilizamos hasta ahora en la impresión 3D no habríamos podido hacer esta mano", explica Thomas Buchner, estudiante de doctorado en el grupo del profesor de robótica de la ETH Zurich, Robert Katzschmann, y primer autor. de El estudio. “Ahora utilizamos polímeros de tioleno de curado lento. Tienen muy buenas propiedades elásticas y vuelven a su estado original mucho más rápido después de doblarse que los poliacrilatos”. Esto hace que los polímeros de tioleno sean ideales para producir los ligamentos elásticos de la mano robótica.

Además, la rigidez de los tiolenos se puede ajustar muy bien para cumplir con los requisitos de los robots blandos. “Los robots fabricados con materiales blandos, como la mano que desarrollamos, tienen ventajas sobre los robots convencionales fabricados con metal. Como son blandos, hay menos riesgo de lesiones cuando trabajan con personas y son más adecuados para manipular mercancías frágiles”, explica Katzschmann.

Escanear en lugar de raspar

Las impresoras 3D suelen producir objetos capa por capa: las boquillas depositan un material determinado en forma viscosa en cada punto; Luego, una lámpara UV cura cada capa inmediatamente. Los métodos anteriores implicaban un dispositivo que raspaba las irregularidades de la superficie después de cada paso de curado. Esto sólo funciona con poliacrilatos de curado rápido. Los polímeros de curado lento, como los tiolenos y los epoxis, engomarían el raspador.

Para adaptarse al uso de polímeros de curado lento, los investigadores desarrollaron aún más la impresión 3D añadiendo un escáner láser 3D que comprueba inmediatamente cada capa impresa en busca de irregularidades en la superficie. “Un mecanismo de retroalimentación compensa estas irregularidades al imprimir la siguiente capa calculando en tiempo real y con precisión milimétrica los ajustes necesarios en la cantidad de material a imprimir”, explica Wojciech Matusik, profesor del Instituto Tecnológico de Massachusetts (MIT). en los EE. UU. y coautor del estudio. Esto significa que en lugar de suavizar las capas irregulares, la nueva tecnología simplemente tiene en cuenta las irregularidades al imprimir la siguiente capa.

Inkbit, una empresa derivada del MIT, fue responsable del desarrollo de la nueva tecnología de impresión. Los investigadores de ETH Zurich desarrollaron varias aplicaciones robóticas y ayudaron a optimizar la tecnología de impresión para su uso con polímeros de curado lento. Investigadores de Suiza y EE.UU. han publicado conjuntamente la tecnología y sus ejemplos de aplicación en la revista Nature .

En ETH Zurich, el grupo de Katzschmann utilizará la tecnología para explorar nuevas posibilidades y diseñar estructuras aún más sofisticadas y desarrollar aplicaciones adicionales. Inkbit planea utilizar la nueva tecnología para ofrecer un servicio de impresión 3D a sus clientes y vender las nuevas impresoras.

Fuente: https://www.eurekalert.org/news-releases/1007664